电子拉力试验机

本发明涉及二极管技术领域,具体涉及一种模块二极管,包括塑封体,所述塑封体内设置有芯片主体,所述芯片主体连接有正极底板和负极底板,所述正极底板的一端设置有正极连接部,且所述正极底板的另一端设置为正极引脚,所述正极连接部与所述芯片主体的一表面连接设置,所述负极底板的一端设置有负极连接部,且所述负极底板的另一端设置为负极引脚,所述负极连接部与所述芯片的另一表面连接设置,所述正极连接部和所述负极连接部均与所述芯片焊接设置,所述正极底板除所述正极引脚的部分、所述负极底板除所述负极引脚的部分和所述芯片主体均设置在所述塑封体内。本发明生产工序简单,连接稳定性高,模块二极管的整体电性能好。

1.一种模块二极管,其特征是,包括塑封体,所述塑封体内设置有芯片主体,所述芯片主体连接有正极底板和负极底板,

所述正极底板的一端设置有正极连接部,且所述正极底板的另一端设置为正极引脚,所述正极连接部与所述芯片主体的一表面连接设置,

所述负极底板的一端设置有负极连接部,且所述负极底板的另一端设置为负极引脚,所述负极连接部与所述芯片的另一表面连接设置,

所述正极连接部和所述负极连接部均与所述芯片焊接设置,所述正极底板除所述正极引脚的部分、所述负极底板除所述负极引脚的部分和所述芯片主体均设置在所述塑封体内,

所述正极连接部和所述负极连接部均为冲压凸块结构,所述正极连接部的冲压凸块的凸面端和芯片主体的一表面焊接连接,所述负极连接部的冲压凸块的凸端面和芯片主体的另一表面焊接连接,所述塑封体固定所述正极底板和所述负极底板。

2.根据权利要求1所述的一种模块二极管,其特征是,所述塑封体剖面为工型结构,且所述塑封体包括上塑封壳和下塑封壳,所述负极底板设置有负极连接部的端部为第一负极连接板,所述负极引脚和所述第一负极连接板之间连接有第二负极连接板。

3.根据权利要求2所述的一种模块二极管,其特征是,所述正极底板为直板结构,所述负极底板为折弯结构,所述负极底板包括第二负极连接板,所述第二负极连接板设置有两处折弯部,所述第二负极连接板设置有两个,第二负极连接板、负极引脚和第一负极连接板形成汇流条安装孔,所述正极底板上设置有汇流条安装孔,所述汇流条安装孔匹配所述塑封体两端的缺口。

4.根据权利要求2所述的一种模块二极管,其特征是,所述正极底板包括正极引脚、正极中间连接板和第一正极连接板,所述负极底板包括负极引脚、负极中间连接板和第三负极连接板。

5.根据权利要求4所述的一种模块二极管,其特征是,所述正极底板和所述负极底板关于芯片主体对称设置,或所述正极底板和所述负极底板关于芯片主体中心对称设置。

6.根据权利要求5所述的一种模块二极管,其特征是,所述正极中间连接板为第二正极连接板,所述正极连接部设置在所述第一正极连接板上,所述第二正极连接板垂直于第一正极连接板连接设置,所述第二正极连接板和所述正极连接部位于所述第一正极连接板的两侧,所述正极引脚垂直于所述第二正极连接板连接设置,所述正极引脚和所述第一正极连接板位于所述第二正极连接板同一侧,

所述负极中间连接板为第四负极连接板,所述负极连接部设置在所述第三负极连接板上,所述第四负极连接板垂直于第三负极连接板连接设置,所述第四负极连接板和所述负极连接部位于所述第三负极连接板的两侧,所述负极引脚垂直于所述第四负极连接板连接设置,所述负极引脚和所述第三负极连接板位于所述第四负极连接板同一侧。

7.根据权利要求6所述的一种模块二极管,其特征是,所述正极底板的第一正极连接板和所述负极底板的第三负极连接板均为折弯结构,所述第一正极连接板连接有正极连接竖板,且所述正极连接竖板垂直于所述第一正极连接板,所述正极连接竖板连接有第三正极连接板,所述第三正极连接板与所述第一正极连接板相互平行,所述第三正极连接板垂直于所述第二正极连接板设置,

所述第三负极连接板连接有负极连接竖板,且所述负极连接竖板垂直于所述第三负极连接板,所述负极连接竖板连接有第五负极连接板,所述第五负极连接板与所述第三负极连接板相互平行,所述第五负极连接板垂直于所述第四负极连接板设置。

8.根据权利要求4所述的一种模块二极管,其特征是,所述正极底板和所述负极底板均为折弯结构,所述正极引脚和所述第一正极连接板之间连接有正极中间连接板,所述正极中间连接板包括第四正极连接板和第五正极连接板,所述第四正极连接板与所述第五正极连接板垂直设置连接,所述第四正极连接板垂直于所述正极引脚连接设置,所述第五正极连接板垂直于所述第一正极连接板连接设置,所述正极引脚与所述第五正极连接板相互平行,所述第一正极连接板与所述第四正极连接板相互平行,

所述负极引脚和所述第三负极连接板之间连接有负极中间连接板,所述负极中间连接板包括第六负极连接板和第七负极连接板,所述第六负极连接板与所述第七负极连接板垂直设置连接,所述第六负极连接板垂直于所述负极引脚连接设置,所述第七负极连接板垂直于所述第三负极连接板连接设置,所述负极引脚与所述第七负极连接板相互平行,所述第三负极连接板与所述第六负极连接板相互平行。

9.一种如权利要求1所述模块二极管的制作的过程,其特征是,具体制作的过程如下所示,

S1、将正极底板和负极底板的原材料板进行板材切割,并将规格板材进行冲压处理,规格板材的端部冲压凸出部分,同时对设置冲压凸块的板材端部进行冲压处理,以适用于不同方式的塑封,

S2、通过对焊片加热处理,使得芯片主体的表面分别与正极连接部和负极连接部焊接连接,

S4、对与芯片主体连接的板材端部进行模压操作,塑封料包裹管芯并使得管芯与外部环境隔离,

S5、对模压的塑封料进行高温处理,烘烤将成型的塑封料表面油污高温蒸发,筛选出有效成品,

S7、对二极管的引脚进行电镀处理,在引脚表明产生锡层,以提高引脚的可焊接性和防护性能。

[0001]本发明涉及二极管技术领域,具体涉及一种模块二极管及其制作方法。

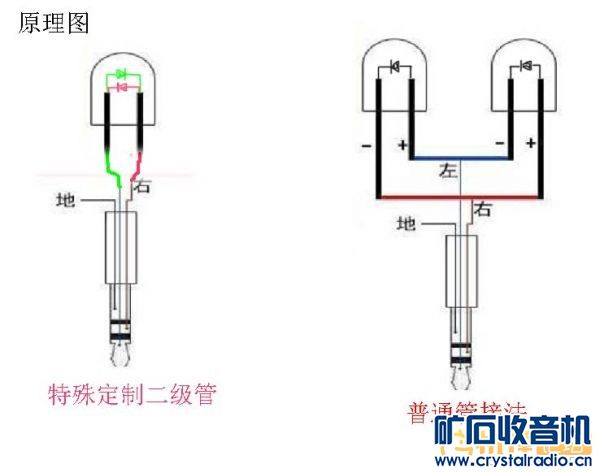

[0002] 二极管是用半导体材料(硅、硒、锗等)制成的一种电子器件,它具有单向导电性能。常规结构如下图1所示,包括正极底板、负极底板、芯片主体和跳线,芯片主体焊接在正极底板上,且芯片主体通过跳线连接有负极底板。常规焊接结构使用跳线导致生产工序复杂、性能不稳定。

[0003] 随市场对大电流光伏接线盒需求加大,普通轴向二极管不足以满足大电流需求,从而使用模块二极管代替轴向二极管,但该工艺中涉及到的跳线焊接,对焊接工艺技术要求较高,跳线焊接不良影响二极管的整体电性能。

[0004] 本发明的目的是未解决现存技术的缺点,而提出了一种模块二极管及其制作方法。

一种模块二极管,包括塑封体,所述塑封体内设置有芯片主体,所述芯片主体连接有正极底板和负极底板,

所述正极底板的一端设置有正极连接部,且所述正极底板的另一端设置为正极引脚,所述正极连接部与所述芯片主体的一表面连接设置,

所述负极底板的一端设置有负极连接部,且所述负极底板的另一端设置为负极引脚,所述负极连接部与所述芯片的另一表面连接设置,

所述正极连接部和所述负极连接部均与所述芯片焊接设置,所述正极底板除所述正极引脚的部分、所述负极底板除所述负极引脚的部分和所述芯片主体均设置在所述塑封体内。

[0006] 优选的,所述塑封体剖面为工型结构,且所述塑封体包括上塑封壳和下塑封壳,所述负极底板设置有负极连接部的端部为第一负极连接板,所述负极引脚和所述第一负极连接板之间连接有第二负极连接板。

[0007] 优选的,所述正极连接部和所述负极连接部均为冲压凸块结构,所述正极连接部的冲压凸块的凸面端和芯片主体的一表面焊接连接,所述负极连接部的冲压凸块的凸端面和芯片主体的另一表面焊接连接,所述塑封体的上塑封壳和下塑封壳将所述正极底板和所述负极底板夹持固定。

[0008] 优选的,所述正极底板为直板结构,所述负极底板为折弯结构,所述负极底板包括第二负极连接板,所述第二负极连接板设置有两处折弯部,所述第二负极连接板设置有两个,第二负极连接板、负极引脚和第一负极连接板形成汇流条安装孔,所述正极底板上设置有汇流条安装孔,所述汇流条安装孔匹配所述塑封体两端的缺口。

[0009] 优选的,所述正极底板包括正极引脚、正极中间连接板和第一正极连接板,所述负极底板包括负极引脚、负极中间连接板和第三负极连接板。

[0010] 优选的,所述正极底板和所述负极底板关于芯片主体对称设置,或所述正极底板和所述负极底板关于芯片主体中心对称设置。

[001 1] 优选的,所述正极中间连接板为第二正极连接板,所述正极连接部设置在所述第一正极连接板上,所述第二正极连接板垂直于第一正极连接板连接设置,所述第二正极连接板和所述正极连接部位于所述第一正极连接板的两侧,所述正极引脚垂直于所述第二正极连接板连接设置,所述正极引脚和所述第一正极连接板位于所述第二正极连接板同一侧,

所述负极中间连接板为第四负极连接板,所述负极连接部设置在所述第三负极连接板上,所述第四负极连接板垂直于第三负极连接板连接设置,所述第四负极连接板和所述负极连接部位于所述第三负极连接板的两侧,所述负极引脚垂直于所述第四负极连接板连接设置,所述负极引脚和所述第三负极连接板位于所述第四负极连接板同一侧。

[0012] 优选的,所述正极底板的第一正极连接板和所述负极底板的第三负极连接板均为折弯结构,所述第一正极连接板连接有正极连接竖板,且所述正极连接竖板垂直于所述第一正极连接板,所述正极连接竖板连接有第三正极连接板,所述第三正极连接板与所述第一正极连接板相互平行,所述第三正极连接板垂直于所述第二正极连接板设置,

所述第三负极连接板连接有负极连接竖板,且所述负极连接竖板垂直于所述第三负极连接板,所述负极连接竖板连接有第五负极连接板,所述第五负极连接板与所述第三负极连接板相互平行,所述第五负极连接板垂直于所述第四负极连接板设置。

[0013] 优选的,所述正极底板和所述负极底板均为折弯结构,所述正极引脚和所述第一正极连接板之间连接有正极中间连接板,所述正极中间连接板包括第四正极连接板和第五正极连接板,所述第四正极连接板与所述第五正极连接板垂直设置连接,所述第四正极连接板垂直于所述正极引脚连接设置,所述第五正极连接板垂直于所述第一正极连接板连接设置,所述正极引脚与所述第五正极连接板相互平行,所述第一正极连接板与所述第四正极连接板相互平行,

所述负极引脚和所述第三负极连接板之间连接有负极中间连接板,所述负极中间连接板包括第六负极连接板和第七负极连接板,所述第六负极连接板与所述第七负极连接板垂直设置连接,所述第六负极连接板垂直于所述负极引脚连接设置,所述第七负极连接板垂直于所述第三负极连接板连接设置,所述负极引脚与所述第七负极连接板相互平行,所述第三负极连接板与所述第六负极连接板相互平行。

S1、将正极底板和负极底板的原材料板进行板材切割,并将规格板材进行冲压处理,规格板材的端部冲压凸出部分,同时对设置冲压凸块的板材端部进行冲压处理,以适用于不同方式的塑封,

S2、通过对焊片加热处理,使得芯片主体的表面分别与正极连接部和负极连接部焊接连接,

S4、对与芯片主体连接的板材端部进行模压操作,塑封料包裹管芯并使得管芯与

S5、对模压的塑封料进行高温处理,烘烤将成型的塑封料表面油污高温蒸发,筛选出有效成品,

S7、对二极管的引脚进行电镀处理,在引脚表明产生锡层,以提高引脚的可焊接性和防护性能。

通过对模块二极管的电极底板进行冲压,形成便于与芯片主体焊接的冲压凸块,以及对模压部分的底板部分进行压折,使得二极管的电性能稳定性提供,同时提高了对芯片的散热效果,

同时通过冲压凸块降低与芯片主体的虚焊、空焊等失效风险,以及提高了二极管组装的多样性。方便与光伏组件的汇流条直接进行焊接。

[0016] 附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中,

2‑正极底板,21‑正极引脚,22‑正极连接部,23‑正极中间连接板,231‑第一正极连接板,232‑第二正极连接板,233‑第三正极连接板,234‑正极连接竖板,235‑第四正极连接板,236‑第五正极连接板,

3‑负极底板,31‑负极引脚,32‑负极连接部,33‑第一负极连接板,34‑第二负极连接板,35‑负极中间连接板,351‑第三负极连接板,352‑第四负极连接板板,353‑第五负极连接板,354‑负极连接竖板,355‑第六负极连接板,356‑第七负极连接板,4‑汇流条安装孔,

[0017] 下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。

根据图2和图3所示,一种模块二极管包括塑封体1 ,塑封体1内设置有芯片主体5,芯片主体5连接有正极底板2和负极底板3。

[0019] 正极底板2的一端设置有正极连接部22,且正极底板2的另一端设置为正极引脚

[0020] 负极底板3的一端设置有负极连接部32,且负极底板3的另一端设置为负极引脚

[0021] 正极连接部22和负极连接部32均与芯片焊接设置,正极底板2除正极引脚21的部分、负极底板3除负极引脚31的部分和芯片主体5均设置在塑封体1内。

[0022] 塑封体1剖面为工型结构,且塑封体1包括上塑封壳和下塑封壳。负极底板3设置有负极连接部32的端部为第一负极连接板33,负极引脚31和第一负极连接板33之间连接有第二负极连接板34。

[0023] 正极连接部22和负极连接部32均为冲压凸块结构,正极连接部22的冲压凸块的凸面端和芯片主体5的一表面焊接连接,负极连接部32的冲压凸块的凸端面和芯片主体5的另一表面焊接连接,塑封体1的上塑封壳和下塑封壳将正极底板2和负极底板3夹持固定。

[0024] 正极底板2为直板结构,负极底板3为折弯结构,负极底板3包括第二负极连接板,第二负极连接板设置有两处折弯部,第二负极连接板设置有两个,第二负极连接板、负极引脚31和第一负极连接板33形成汇流条安装孔4,正极底板2上设置有汇流条安装孔4,汇流条安装孔4匹配塑封体1两端的缺口。

[0025] 通过将正极连接部22和负极连接部32与芯片主体5进行焊接连接,生产工序简单,同时焊接的接触面较大,避免了跳线焊接的焊接不牢固或空焊情况的出现。塑封体将正极连接部22和负极连接部32与芯片主体5模压在一起,因为焊接面积较大,即使部分区域未焊接成功,正极连接部22和负极连接部32与芯片主体5还是有部分结构焊接成功,因此模块二极管的连接稳定性高和整体电性能好。

[0026] 正极连接部22和负极连接部32由于冲压操作,凸出部分的凸面拥有非常良好的收锡能力,可有实际效果的减少焊接时内部形成气孔等不良结构,从而能够有效确保与芯片主体5的可靠性焊接连接。汇流条安装孔4便于光伏组件的汇流条穿过,方便汇流条与模块二极管的正极底板2或负极底板3进行焊接,通过直接焊接的方式,提高了模块二极管连接的稳定性及整体导电性能。正极连接部22的冲压凸块和负极连接部32的冲压凸块对称设置,且对称形成腰型结构,便于模块二极管制作时,芯片主体5的定位放置,有效提升与芯片主体5配合焊接时的精度,同时能进一步避免焊接时内部形成大量气孔。

根据图4‑图7所示,与实施例1不同之处在于,正极底板2包括正极引脚21、正极中间连接板23和第一正极连接板231 ,负极底板3包括负极引脚31、负极中间连接板35和第三负极连接板351。

[0028] 正极底板2和负极底板3关于芯片主体5对称设置,或正极底板2和负极底板3关于

[0029] 正极中间连接板23为第二正极连接板232,正极连接部22设置在第一正极连接板231上,第二正极连接板232垂直于第一正极连接板231连接设置,第二正极连接板232和正极连接部22位于第一正极连接板231的两侧,正极引脚21垂直于第二正极连接板232连接设置,正极引脚21和第一正极连接板231位于第二正极连接板232同一侧。

[0030] 负极中间连接板35为第四负极连接板352,负极连接部32设置在第三负极连接板351上,第四负极连接板352垂直于第三负极连接板351连接设置,第四负极连接板352和负极连接部32位于第三负极连接板351的两侧,负极引脚31垂直于第四负极连接板352连接设置,负极引脚31和第三负极连接板351位于第四负极连接板352同一侧。

[0031] 通过正极底板2和负极底板3关于芯片主体5不同对称结构的设置,提高了模块二极管适用于不同光伏接线盒的多样性。再配合正极引脚21、第一正极连接板231、负极引脚31和第三负极连接板351设置在塑封体1的外部,通过提高与外部的接触面积,进而扩大了散热面积,提高了散热能力,保证了工作状态下模块二极管对电流的稳定性,保证了电性能及延长了模块二极管使用寿命。

根据图8和图9所示,与实施例2不同之处在于,正极底板2的第一正极连接板231和负极底板3的第三负极连接板351均为折弯结构,第一正极连接板231连接有正极连接竖板

234,且正极连接竖板234垂直于第一正极连接板231 ,正极连接竖板234连接有第三正极连接板233,第三正极连接板233与第一正极连接板231相互平行,第三正极连接板233垂直于第二正极连接板232设置,

第三负极连接板351连接有负极连接竖板354,且负极连接竖板354垂直于第三负极连接板351 ,负极连接竖板354连接有第五负极连接板353,第五负极连接板353与第三负极连接板351相互平行,第五负极连接板353垂直于第四负极连接板352设置。

[0033] 通过对塑封体1内部的冲压部分的改变,提高了正极底板2和负极底板3与塑封体1的接触面积,加快塑封体1内部向外的热转换效率,提高了散热效果,同时实现了模块二极管排布连接的多样性。

根据图10和图11所示,与实施例1‑3不同之处在于,正极底板2和负极底板3均为折弯结构,正极引脚21和第一正极连接板231之间连接有正极中间连接板23,正极中间连接板23包括第四正极连接板235和第五正极连接板236,第四正极连接板235与第五正极连接板236垂直设置连接,第四正极连接板235垂直于正极引脚21连接设置,第五正极连接板236垂直于第一正极连接板231连接设置,正极引脚21与第五正极连接板236相互平行,第一正极连接板231与第四正极连接板235相互平行,

负极引脚31和第三负极连接板351之间连接有负极中间连接板35,负极中间连接板35包括第六负极连接板355和第七负极连接板356,第六负极连接板355与第七负极连接板356垂直设置连接,第六负极连接板355垂直于负极引脚31连接设置,第七负极连接板356垂直于第三负极连接板351连接设置,负极引脚31与第七负极连接板356相互平行,第三负极连接板351与第六负极连接板355相互平行。

[0035] 通过第一正极连接板231、第四正极连接板235和第五正极连接板236形成的U型结

构,便于安装在光伏接线盒内,同时扩大了扩大了散热面积,提高了散热能力,保证了工作状态下模块二极管对电流的稳定性,保证了电性能及延长了模块二极管使用寿命。

[0036] 本发明还提供一种模块二极管的制作的过程,具体制作的过程如下所示,

S1、将正极底板2和负极底板3的原材料板进行板材切割,并将规格板材进行冲压处理,规格板材的端部冲压凸出部分,同时对设置冲压凸块的板材端部进行冲压处理,以适用于不同方式的塑封,

S2、通过对焊片加热处理,使得芯片主体5的表面分别与正极连接部22和负极连接部32焊接连接,

S4、对与芯片主体5连接的板材端部进行模压操作,塑封料包裹管芯并使得管芯与外部环境隔离,

S5、对模压的塑封料进行高温处理,烘烤将成型的塑封料表面油污高温蒸发,筛选出有效成品,

S7、对二极管的引脚进行电镀处理,在引脚表明产生锡层,以提高引脚的可焊接性和防护性能。

[0037] 以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案做修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围以内。

Copyright © 2012-2022 竞彩体育比赛现场_竞彩体育彩票直播 版权所有 网站地图